《2022智慧電廠產業洞察白皮書》已于4月25日在西安“2023智慧電廠論壇”重磅發布;作為《白皮書》聯合發布單位和論壇支持單位,新華科技主編智能控制版塊,闡述發電行業智能控制技術及智慧電廠解決方案。

為此,我們陸續推出技術分享系列,分篇介紹新華科技智能控制技術的技術創新點及其在火電機組上的創新應用。本篇繼續介紹iFOC智能汽溫系統的技術路線、應用案例和客戶價值。

汽溫控制對機組的安全高效運行至關重要;但因存在外擾多、滯后大、慣性大、非線性等因素,大多數機組的投用效果都不理想。近年來,基于過(再)熱器焓增特性的iFOC智能汽溫技術不斷創新應用在300MW-1000MW機組汽溫控制中,取得了優秀的運行成效。

iFOC智能汽溫主要應用的先進控制技術有:

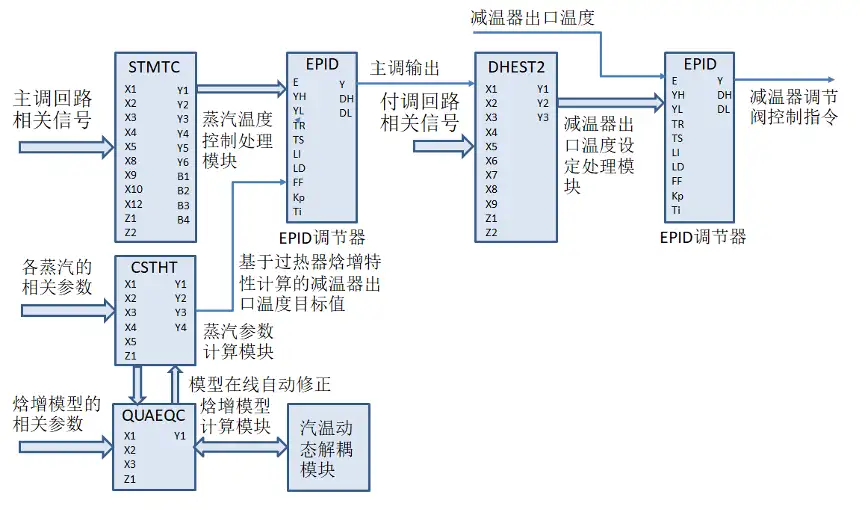

iFOC智能汽溫主調節器接受前置處理模塊(STMTC)輸出信號,實現基于偏差的優化控制、閉鎖及跟蹤的抗積分飽和技術以及主回路的變參數VAPID控制。焓增模型計算模塊(QUAEQC)與蒸汽參數計算模塊(CSTHT)協同實現了焓增模型計算、在線修正、動態解耦和過熱器進口溫度計算。

某330MW亞臨界機組,采用基于煙溫的能量平衡等智能優化技術后,汽溫動態偏差只有±1.5℃。

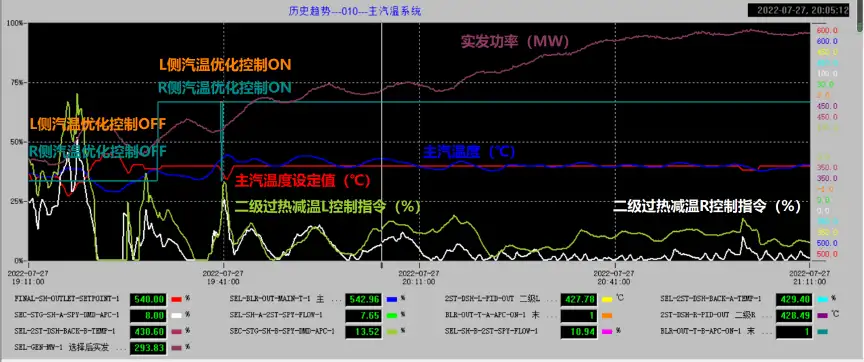

某350MW亞臨界機組,采用基于過熱器焓增的模型預測與自適應控制等智能汽溫技術后,在變負荷的動態過程中,汽溫與設定值的偏差為±3℃;在完成左右側平衡控制及模型在線修正后,動態條件下汽溫與設定值的偏差只有±1.5℃;同時,調節閥波動大幅減小,提高了設備使用壽命。

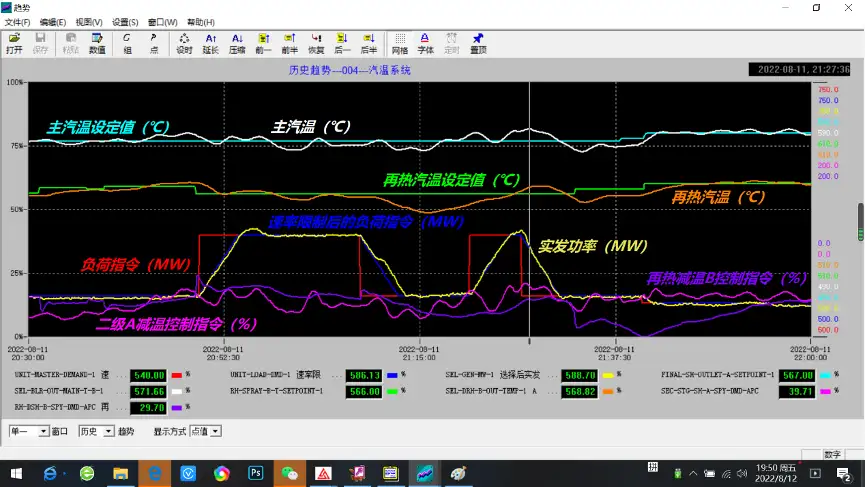

某650MW超臨界機組,采用模型自適應控制等智能優化技術后,在10%Pe幅度、負荷指令速率為2%Pe/分鐘的連續反向變負荷指令下,過熱汽溫控制在±4.6℃,再熱汽溫控制±3℃;后續增加汽水分離器出口焓值優化后,控制品質還可進一步提升。

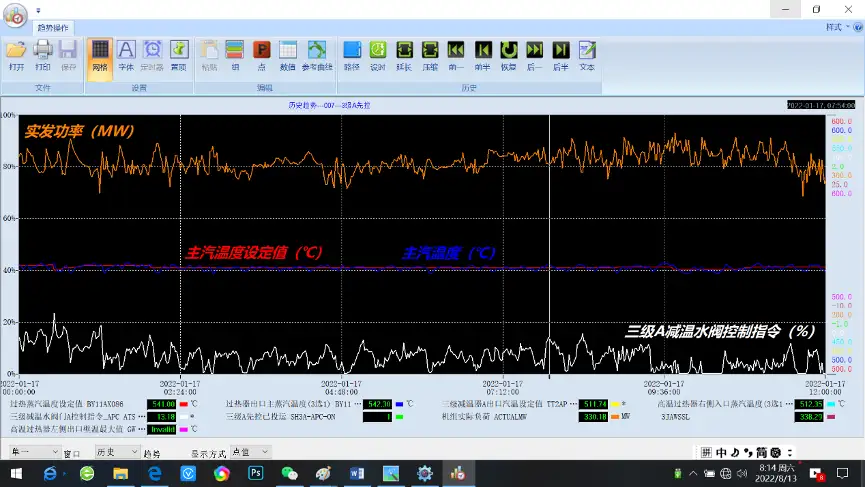

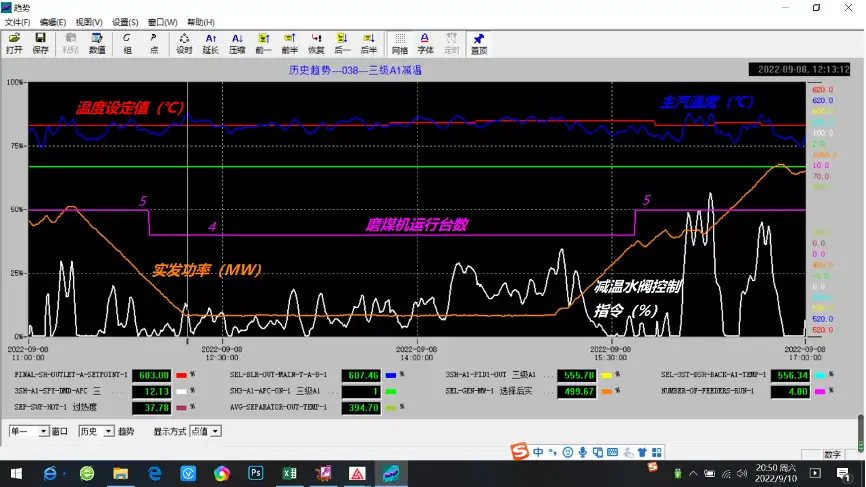

某1000MW超超臨界機組,采用iFOC智能汽溫控制技術,并引入模型在線自修正和動態解耦自校正技術后,在變負荷指令下過熱汽溫控制在±2.0℃,在變負荷過程磨煤機啟、停過熱汽溫控制在±3.5℃;后續增加汽水分離器出口焓值優化后,控制品質還可進一步提升。

采用智能優化技術的iFOC智能汽溫系統,在無磨組啟、停和吹灰操作條件下,動態汽溫控制偏差可達±3℃;包含磨組啟、停和吹灰操作操作條件下,動態汽溫控制偏差可達±5℃;其指標均優于行業標準。

以某600MW機組(供電煤耗300g/kWh,標煤價格1000¥/t)為例:采用iFOC智能汽溫技術后,如過熱汽溫升高2℃、再熱汽溫升高4℃,機組供電煤耗可下降0.5g/kWh,節約燃煤成本160萬/年。

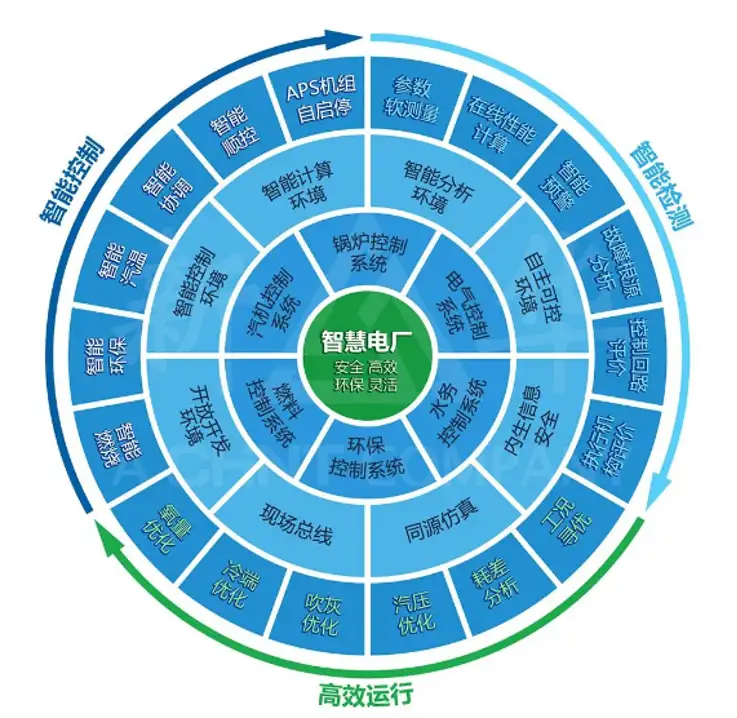

新華科技智能控制技術專門為解決大型火電機組控制難題而研發,目前已無縫集成在新華iPlant智能發電平臺中,與智能預警技術一起,作為ICS智能控制的應用雙核,為打造“安全高效環保靈活”的智慧電廠提供強力技術支撐。未來,新華科技將基于新華CANOS大數據平臺,繼續整合需求、聚合數據、融合優勢,提供ICS智能控制和IMS智慧管理兩類應用,致力于構建行業生態共同體,推動智慧電廠建設高質量發展!